Laserbeschriftungen

Schnell. Präzise. Wirtschaftlich. DPMiD ist Ihr Spezialist für Laserbeschriftungen von Edelstahl, Metall & Kunststoff

Laserbeschriftungen in Lohnarbeit

Laserbeschriftungen bieten dauerhafte, beständige und widerstandsfähige Beschriftungen durch gebündeltes Licht. Mit der Laserbeschriftung erhalten Sie präzise beschriftete Präzisionsinstrumente, beständig markierte Bauteile für die Industrie oder individuelle und einmalige Werbeartikel. Durch die Anpassungsfähigkeit des Lasers ist das Verfahren äußerst flexibel und ermöglicht Rückverfolgbarkeit, Produktsicherheit und eine hohe Markierqualität.

Mit unserer Lasertechnik können wir auch Rundgravuren an Hülsen und Ringen anbieten, sowie Skalen auf zylindrischen Objekten maßgenau und exakt ausführen.

Anlassbeschriftung

Wird auf eisenhaltige Metalle (Eisen, Stahl, Edelstahl) oder Titan mittels lokaler Materialerwärmung eine Oxidschicht aufgebracht, so spricht man von einer Anlassbeschriftung. Grundsätzlich ist die Oxidschicht schwarz, jedoch sind auch andere Anlassfarben wie Gelb, Rot oder Grün möglich. Welche Farbe jeweils konkret erzeugt wird, hängt von der Temperatur der erwärmten Schichten ab.

Beim Anlassen bleibt die Materialoberfläche eben, da keine Abtragung stattfindet, sondern durch die lokale Materialerwärmung lediglich ein Farbumschlag erzeugt wird. Üblicherweise dringt die Erwärmung 20 bis 30 μm tief in die Metalloberfläche ein. Dies macht die Markierung abriebfest und stellt sicher, dass sie nur durch erneutes Erhitzen – bei Eisenmetallen auf mind. 700°C – entfernt werden kann.

Lasergravur

Bei einer Gravur mittels Laserbeschriftung wird Material aus der Oberfläche des zu bearbeitenden Bauteils herausgenommen bzw. abgetragen. Hierbei lässt der Laserstrahl eine sichtbare Vertiefung von bis zu 50μm entstehen. Dieser Markiereffekt ist bei nahezu

allen Materialien möglich. In erster Linie jedoch werden mit dem Laserbeschrifter Metalle und Kunststoffe graviert.

Da sich bei der Lasergravur das Material erwärmt und mit der Umgebungsluft reagiert, tritt an den Gravurbereichen oftmals zusätzlich eine Verfärbung auf, wodurch die Beschriftung noch deutlicher hervorgehoben wird.

Farbabtrag & Materialabtrag

Die Beschriftung durch Abtragen von Farbe und Material kommt vor allem bei lackierten Werkstoffen und eloxiertem Aluminium, aber auch bei Armaturen zum Einsatz. Durch das teilweise Entfernen der zuvor aufgebrachten Farb-, Lack- und Deckschichten wird das Grundmaterial sichtbar. Hierbei absorbieren die zu entfernenden Schichten das Laserlicht, das Material heizt sich auf und verdampft an den entsprechenden Stellen. Da Deckschicht und das hervortretendes Grundmaterial unterschiedliche Farben aufweisen bzw. das Grundmaterial häufig hinterleuchtet ist, wird die Laserbeschriftung deutlich sichtbar.

Die durch Farb- & Materialabtrag erzeugten finalen Markierungen sind überaus kontrastreich. Daher wird dieses Lasermarkierverfahren vor allem in der Automobilindustrie beim Tag/Nacht-Design, für die Kennzeichnung unterschiedlichster Bedienelemente und Tastaturen sowie in der Verpackungsindustrie verwendet.

Farbumschlag & Aufschäumen

Dieses Verfahren findet ausschließlich bei Kunststoffen Anwendung. Bei der Absorbtion des Laserlichts werden die in den Kunststoffen enthaltenen Farbpigmente – beispielsweise aus Additiven, Farben etc. – durch die lokale Erwärmung zerstört und verdampfen. Gleichzeitig oxidiert im Kunststoff vorhandener Kohlenstoff zu CO2. Dieses tritt aus dem Kunststoff aus und bildet eine Schaumschicht. Das Resultat dieser Prozesse ist ein sichtbarer Farbumschlag sowie ein fühlbares Aufschäumen des Materials.

Je nach Zusammensetzung fällt die Verfärbung heller oder dunkler aus: Dunkle Kunststoffe verfärben sich an den zu markierenden Stellen weiß, helle Kunststoffe grau oder schwarz.

DPM: Direkte Teilemarkierung

Für Produkt-/Teilemarkierungen ohne Etiketten und Typenschilder

Wenn es um das Aufbringen von Erkennungscodes (ID-Codes) bzgl. Produktkennzeichnungen oder Datumsangaben geht, greifen immer mehr Unternehmen auf die direkte Teilemarkierung bzw. DPM: Direct Part Marking zurück. Wie der Name bereits sagt, wird bei diesem Verfahren die Markierung direkt auf dem Produkt angebracht – Etiketten und Typenschilder sind somit nicht mehr erforderlich. DPM erlaubt zudem nicht nur die Kennzeichnung fertiger Produkte, sondern auch einzelner Komponenten.

Da bei automatischen Erkennungscodes in der Regel große Informationsmengen auf kleinstem Raum untergebracht werden müssen, kommen hier vorrangig 2D-Codes zum Einsatz. Da diese Codes eine extrem komprimierte Wiedergabe großer Datenvolumen ermöglichen, sind sie im Übrigen nicht nur ideal geeignet für die Dokumentation des Fertigungsverlaufs, sondern auch für die Produktionssteuerung.

Vorzüge der Direktmarkierung

Kein Ausbleichen

Insbesondere bei der Direktmarkierung auf Metall anhand eines Lasermarkiersystems oder eines vergleichbaren Geräts lassen sich semipermanente Markierungen erzielen, die nicht ausbleichen. Dies erleichtert die Dokumentation des Fertigungsverlaufs – auch bei Komponenten mit langem Lebenszyklus.

Fälschungssicherheit

Bei Etiketten und Typenschildern besteht nicht nur die Gefahr, dass sie sich ablösen: Hersteller müssen zudem Sicherheits-

vorkehrungen bzgl. möglicher Fälschungen treffen. Mit einer Direktmarkierung hingegen ist z. B. das Um- oder Neuetikettieren

von Teilen in betrügerischer Absicht von vorneherein ausgeschlossen.

Reduzierte Betriebskosten

Die Verwendung von Etiketten und Typenschildern verursacht erhebliche Betriebskosten. Bei der

direkten Teilemarkierung / DPM entfallen diese komplett – ein entscheidender wirtschaftlicher Vorteil.

Die Einsatzbereiche der

direkten Teilemarkierung

Da sie eine komfortable und zugleich sichere Produktnachverfolgung ermöglicht, ist die direkte Teilemarkierung in der Luftfahrt-, Automobil-

und Elektronikindustrie ebenso auf dem Vormarsch wie in der Medizintechnik. Hier wird sie für das Anbringen von automatischen Erkennungscodes auf Metallkomponenten /-gussteilen, Leiterplatten, Kunststoff, Glas etc. eingesetzt. Sowohl für Werkstücke aus Metall

als auch aus Kunststoff zählen Lasermarkiersysteme aufgrund ihrer zahlreichen Vorteile zu den am häufigsten verwendeten Verfahren.

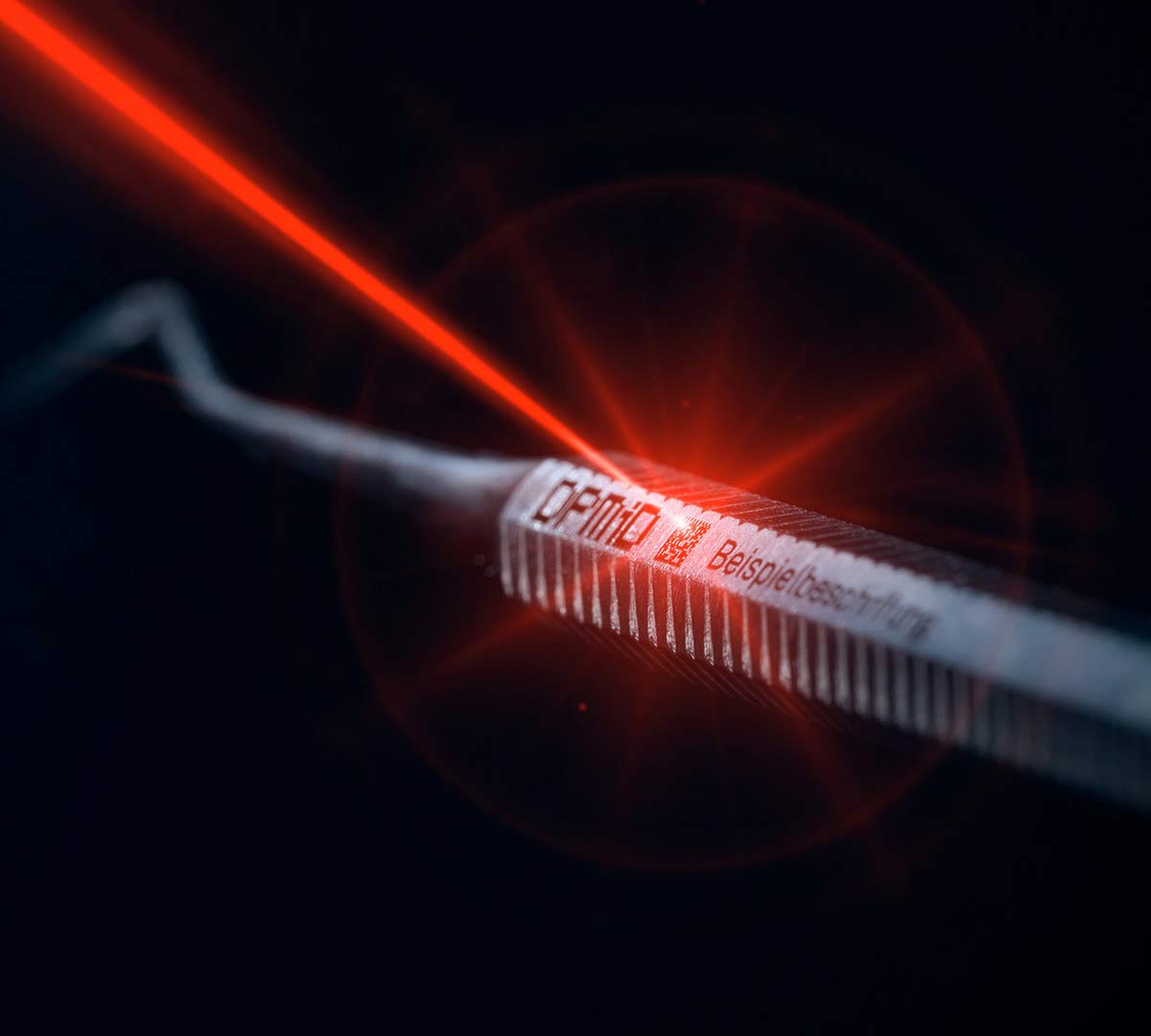

UDI-Kennzeichnung

Laserbeschriftung von UDI-Codes in der Medizintechnik

Beim UDI-Code (Unique Device Identification) handelt es sich um einen eindeutigen alphanumerischen Code. Dieser wird auf Medizinprodukten angebracht, um eine jederzeit lückenlose Rückverfolgbarkeit zu ermöglichen, ein wichtiger und wertvoller Aspekt sowohl für die Hersteller als auch für die Patienten.

Der UDI-Code ist verbindlich und sorgt für:

- Einhaltung der Qualitätsstandards

- Optimierung der Wiederbeschaffungszeiten

- Verbesserte Effizienz und Standardisierung der Instrumentensets

- Lokalisierbarkeit zur Nachforschung bei Verlust oder Ausfall

Aus guten Gründen: Laserbeschriftung

von medizinischen Geräten

Bezüglich des Aufbringens von UDI-Codes auf Medizinprodukten ist die Laserbeschriftung die Technologie der Stunde. Kein Wunder, schließlich bietet sie im Vergleich zu allen anderen Methoden klare Vorteile in Sachen Sicherheit und Langlebigkeit. Laserbeschriftungen reduzieren signifikant das Fehlerrisiko und ermöglichen darüber hinaus die Erstellung sehr kompakter Datamatrix-Codes (0,5 × 0,5 mm), die selbst auf extrem kleinen medizinischen Geräten eine perfekte Lesbarkeit gewährleisten. Laserbeschriftungen auf Metallen und Kunststoffen im medizinischen Umfeld erfüllen somit – neben der hervorragenden Rückverfolgbarkeit – sämtliche wichtigen Anforderungen und sind:

- Korrosionsfest und resistent gegen Sterilisationen (z. B. bei Edelstahl)

- Hygienisch und pflegeleicht

- Langlebig

- Kontraststark

- Fälschungssicher

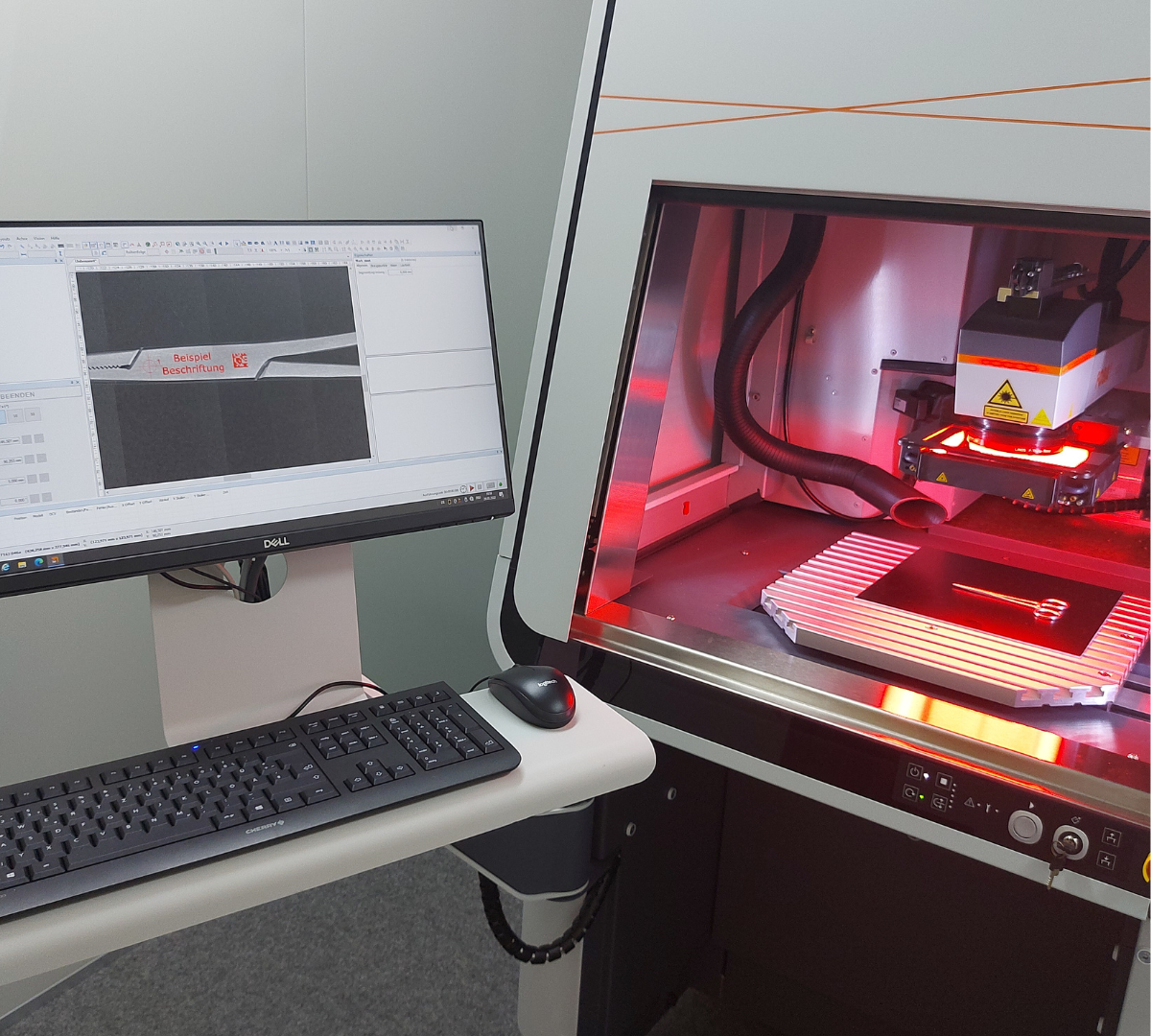

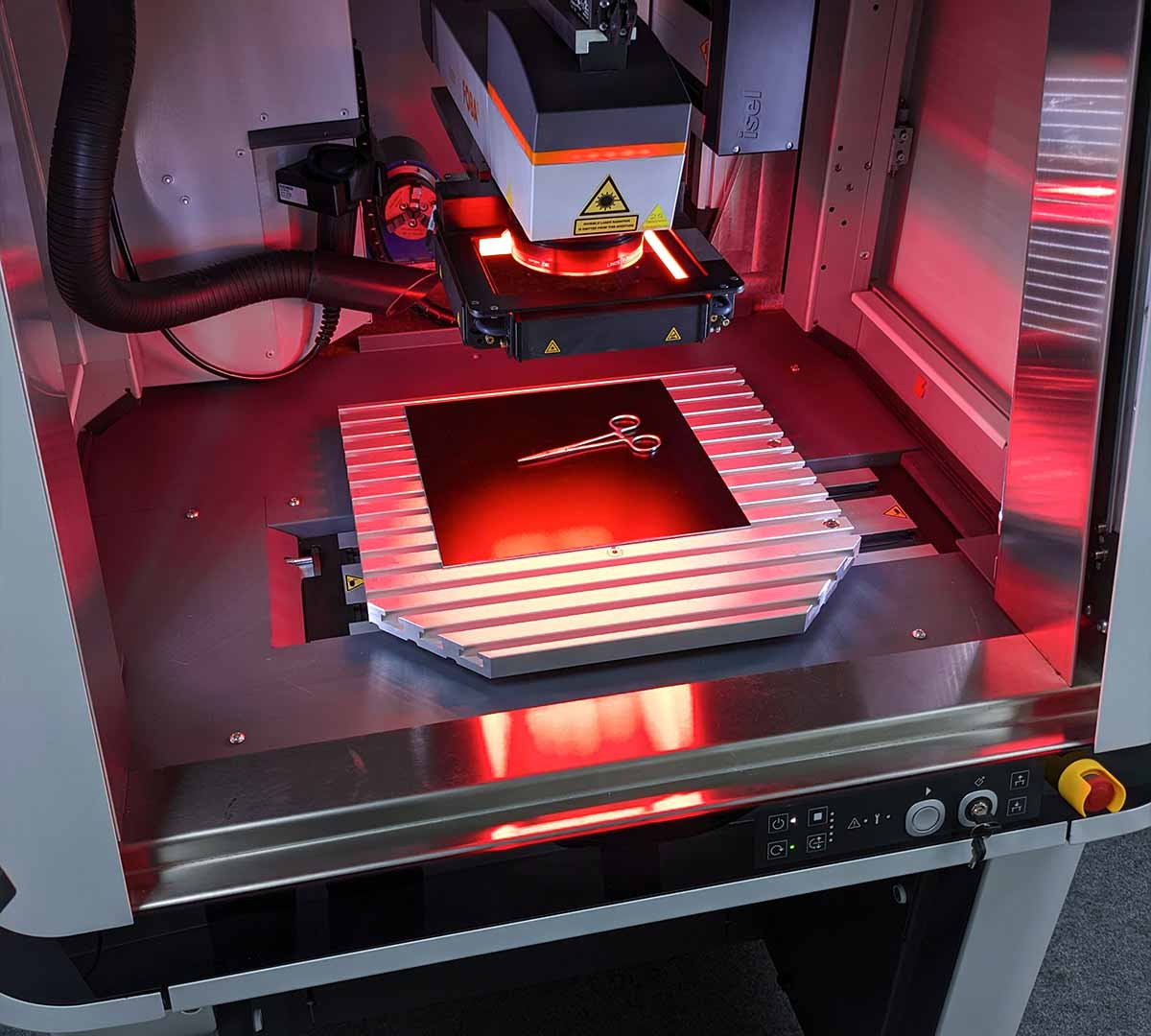

Technische Daten

DPMiD verfügt über eine hochmoderne und voll ausgestattete Laser Workstation M2000-P von FOBA. Dank der einstellbaren Pulsbreite dieses Faserlasersystems können wir eine Vielzahl unterschiedlicher Materialien wie Edelstähle, Titan, Metalle, NE-Metalle und Kunststoffe beschriften. Darüber hinaus ermöglicht uns die Dreheinheit der Anlage die Beschriftung zylindrischer Teile über ihren gesamten Umfang hinweg.

Das Spektrum der Umsetzungsmöglichkeiten reicht von Texten über Skalen, Logos und Codes bis hin zu extrem kleinen Beschriftungen.

Die maximale Werkstückgröße beträgt: 620mm x 450mm x 490mm (Breite x Höhe x Tiefe)

Verifizierung

Für eine Null Fehler-Qualität und höchste Prozesssicherheit kommt ein in den Markierkopf integriertes Kamerasystem zum Einsatz.

Hiermit werden folgende automatische optische Validierungs- und Verifikationsschritte ausgeführt:

Prüfung vor der Laserkennzeichnung

Die Produktvalidierung verhindert die Markierung eines falschen oder fehlerhaften Produkts bzw. Teils. Durch die Vorprüfung wiederum wird sichergestellt, dass das zu markierende Bauteil nicht bereits zuvor markiert wurde. Die Markierausrichtung schließlich richtet die Markierung relativ zur Bauteillage aus.

Laserkennzeichnung

Prüfung nach der Laserkennzeichnung

Anhand einer Markierprüfung werden Position, Ausrichtung und Größe der Beschriftung kontrolliert. Die optische Zeichenerkennung (Optical Character Verification, OCV) validiert, ob die Zeichen bzw. Markierungen mit dem vorgesehenen Inhalt übereinstimmen.

Per Code-Validierung und-Rücklesung erfolgt die Auslesung und Prüfung von 1D- und 2D-Codes (Datamatrix, z.B. ECC 200, GS1; QR). Zusätzlich kann eine Klassifizierung in Qualitätsstufen vorgenommen werden.

Datenanlieferung

Ihre Daten können wir bei DPMiD in folgenden Formaten verarbeiten:

- Adobe Illustrator (AI) mit vektorbasierten Informationen (Versionen 1.1, 3, 7 und 8)

- DXF / DWG AutoCAD mit vektorbasierten Informationen (bis AutoCAD 2015)

- HP-GL Dateien mit vektorbasierten Informationen für Plotter

- MCL mit einfachen vektorbasierten Informationen für Lasermaschinen